盖世汽车讯 据外媒报道,斯图加特大学(University of Stuttgart)研究人员开发了一种新方法,将抗反射(AR)涂层用于直径小至600微米的3D打印多透镜系统。这些涂层有助于最大限度地减少由于反射而造成的光损失,对于制造由多个微透镜组成的高质量3D打印系统而言至关重要。

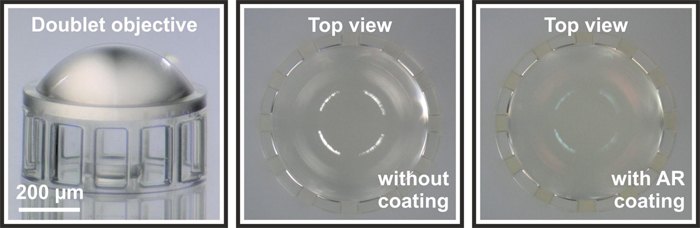

(图片来源:Simon Ristok, University of Stuttgart)

研究小组负责人Harald Giessen表示,“我们的新方法将惠及所有使用多个透镜的3D打印复杂光学系统,尤其适用于微型光纤内窥镜等应用。这些应用需要高质量的光学器件,并需要在不太理想的照明条件下成像。”

像摄像头中使用的大镜头在组装成设备之前都要经过涂层处理。然而,对于宽度小于1毫米的3D打印透镜,传统的涂层技术(如溅射)无法使用。这是由于整个透镜系统通常是在单一的步骤中打印的,因此形成了难以触及的中空开口和切口。

在研究论文中,研究人员描述了他们的新型低温热原子层沉积(ALD)技术,该技术与3D打印聚合物材料兼容。该技术可用于同时覆盖复杂系统的所有透镜表面,即使该结构有中空部件和凹口。该新技术也可用于将其他薄膜系统(如彩色滤光片)直接沉积到3D打印微透镜上。

研究论文第一作者Simon Ristok表示,“我们首次将ALD应用于3D打印复杂微光学系统的抗反射涂层。此种方法可用于制造新型的极薄内窥镜设备,可能使诊断甚至治疗疾病的新方法成为可能。此外,该方法还可用于制造自动驾驶汽车的微型传感器系统,或用于增强/虚拟现实设备(如护目镜)的高质量微型光学装置。”

在光学系统中,由于反射,少量的光在每个透镜和空气界面处丢失。如果系统包含多个透镜,损耗会累积起来,那么抗反射涂层就变得至关重要。反射会降低透镜系统的成像质量。Giesse表示,“我们一直致力于3D打印微光学,并努力改进和优化我们的制造工艺。下一步就是在我们的光学系统中添加AR涂层,以提高复杂透镜系统的成像质量。”

尽管ALD可用于应用AR涂层,但通常需要高温才能熔化用于3D打印复杂微光学系统的材料。3D打印透镜在200°C时通常是稳定的,因此研究人员开发了一种ALD工艺,可在150°C时工作。.

ALD将3D打印透镜系统暴露在含有抗反射涂层分子块的气体中,气体分子可以自由移动到3D打印结构的空腔部分,在所暴露的透镜表面形成均匀的薄层。通过添加连续的层和改变前驱气体,可以调整厚度和材料性能,形成高折射率和低折射率涂层或其他AR涂层设计。

研究人员对3D打印样品上的ALD涂层进行了表征,发现涂层将平面基底在可见波长的宽频带反射率降低到1%以下。研究人员还使用只有600微米宽的3D打印双镜头成像系统测试了该ALD涂层技术。Ristok称,“为了打印双透镜系统,我们使用了Nanoscribe Quantum X微细制造系统,使得3D打印透镜的表面变得更光滑。我们的ALD涂层显著降低了反射率,从而增强了多透镜系统的传输性能。”

研究人员计划使用ALD技术创造具有更多层的先进涂层设计,可以进一步减少特定波长的反射损失。研究人员表示,微光学3D打印和AR涂层ALD沉积都非常适合于快速原型或小规模生产,如减少加工时间则可使这两种方法适合于量产。

本文来源:盖世汽车资讯