盖世汽车讯 在航空航天、汽车、医疗器械和国防等领域,所使用的材料需要承受极端恶劣的环境影响。材料上存在一点小瑕疵(比如裂缝),都可能带来灾难性的后果,造成巨大的经济损失。然而,大多数材料无法承受这么高的温度和压力。在这种情况下,多材料(multimaterials)成为理想的选择,如功能梯度材料(FGMs),将不同的材料结合在一起以提高性能。

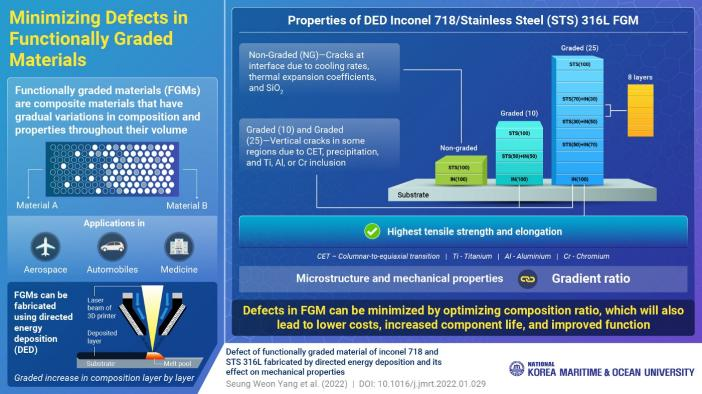

(图片来源:韩国海事海洋大学)

一般来说,多材料为增材制造,由不同的材料层逐层沉积而成。然而,由于材料性质不同,边界层很容易出现缝隙和微孔。功能梯度材料试图在材料中创建一个成分变化“梯度”,以减少这些裂缝。据外媒报道,韩国海事海洋大学(Korea Maritime and Ocean University)的研究人员开发了一种方法,可以合成由铬镍铁合金718(Inconel 718)和不锈钢316L(STS 316L)制成的一种高性能功能梯度材料,并将其缺陷降至最低。

据研究负责人Do-Sik Shim介绍:“Inconel 718具有卓越的性能,但是成本很高。将其与STS 316L混合,可以制造高性能功能梯度材料。这样不仅提高了技术和商业优势,而且增加了经济可行性。”

在此项研究中,研究团队利用一种名为“定向能沉积”的3D打印技术,将STS 316L沉积到Inconel 718上。所创建的三种功能梯度材料,包括无牌号(NG)材料,将STS层直接沉积到Inconel上;牌号10和25,混合梯度分别为10%和25%。

研究人员发现,在NG型材料中界面裂纹很常见,而牌号10和25的材料仅在特定区域存在裂纹,这是由于“柱向等轴转变”(FGM的微观结构转变),析出或含有钛、铝或铬杂质。另外,牌号25型材料的抗拉强度和伸长率最高。

研究结果表明,功能梯度材料的微观结构和机械性能,高度依赖各组分的梯度比。因此,这类材料具有实现最小甚至没有缺陷的潜力。Shim教授表示:“这些发现将促进该领域的发展和进步,如降低成本、延长设备组件寿命和增强功能。”该团队计划,未来使用新型FGM材料,通过AM技术来制造形状复杂的零部件。

本文来源:盖世汽车资讯